船舶电子—旋转机械故障诊断

Concord-9232 机器状态监测诊断系统

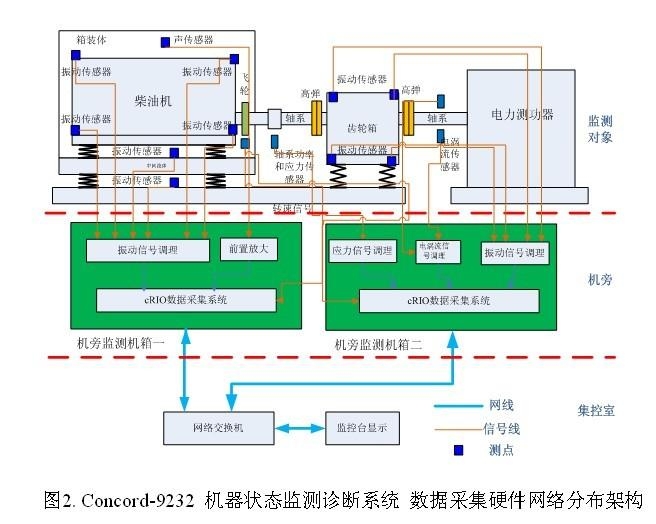

Concord-9232 机器状态监测诊断系统采用网络化实时数据处理技术、振动在线监测技术、轴功率实时监测技术、旋转机械故障诊断技术以及智能化专家系统。根据测点和信号类型的不同需求,使用LabVIEW软件平台、实时处理器、现场可编程门阵列(FPGA)等最新的虚拟仪器平台技术,灵活的构建分布式振动在线监测和故障诊断系统。系统通过下位机监测及超限报警程序将特征数据和原始数据等结果写进数据库中,以便系统使用由决策树和数据库进行故障诊断。

图1. Concord-9232 机器状态监测诊断系统主监测界面(界面可定制)

系统特点

1) 网络化实时数据处理技术

复杂耗时的数据采集和数据处理工作由监测装置完成,数据通过网络实时传送至上位机,使得上位机可以利用更多的资源进行数据显示、数据分析、故障诊断、结果打印等工作。

2) 机械故障监测及诊断

在机械设备上提供在线信号数据监测及诊断,保障机械设备安全运行,对传统利用机器相关工艺参数进行状态监测与故障诊断的方法提供有力补充和完善。

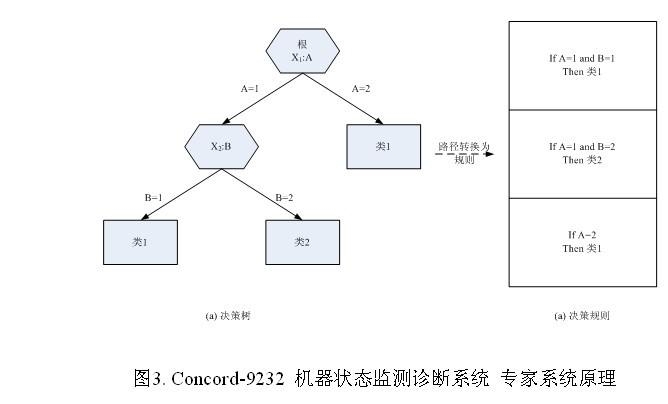

3) 智能化专家系统

采用智能化故障诊断专家系统,具有专业领域的工作经验、思想方法和知识积累,利用计算机的强大运算处理能力,形成高级的故障诊断知识库,提供参考价值很高的故障原因分析与相应的维修建议。通过对相关设备的在线监测,随时了解设备运行状态,发现设备其他监测报警装置不能反映的故障,如机械松动、不平衡、齿轮缺陷、皮带松动等,并明确故障的严重程度,做出故障的趋势分析。

系统功能

1)振动信号在线监测功能

2)轴系动态应变和轴功率在线监测功能

3)数据实时处理、分析和数据回放功能

其中,数据实时处理、分析和数据回放功能主要包含以下内容:

信号重采样: 完成各相关信号对转速信号的重采样,将等时信号转换为等角信号

常规显示: 各关键测量特征值的实时显示

波形分析: 信号时间波形及其幅值统计特征

相关分析: 信号自相关、互相关图

超限报警: 各通道分别配置三级阈值,超限自动报警并保存各通道波形数据

频谱及功率谱分析:信号频谱图、功率谱及频谱统计特征

瀑布图: 机组振动频谱图随时间变化趋势

阶次图: 轴系在启停机过程中各转速下各次谐波大小随转速的变化趋势

启停机特性图: 机组在启停机过程中通频或谐波幅值或相位随转速的变化

历史趋势图: 各参数随时间变化的趋势

报表及打印: 列表/图形显示或打印各种报表

回放/查询: 回放查询历史保存数据

4)安全阈值设置及报警功能

5)趋势分析及故障诊断功能

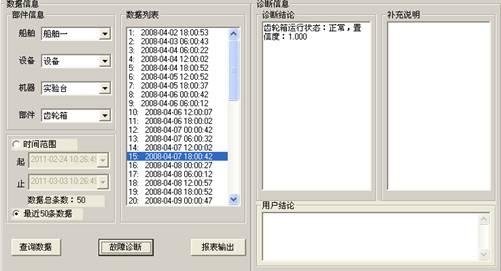

根据所选的时间范围,可查询和调取相关历史数据,进行特征值趋势显示和基于专家库的系统故障诊断,以统一的报表格式打印监测诊断结果。

系统具有基于振动信号的故障诊断知识库,基于决策树的专家系统原理,通过对设备状态异常原因和性质的分析,掌握其运行状态的变化情况、主要部件及子系统性能的劣化程度及发展趋势,为设备维修时间和方式的科学决策提供依据。

图4. 故障诊断界面

可以诊断的典型故障类型如下:

发动机故障(累积样本后):整机异响、柴油机失火、气阀漏气故障,各缸发火不均、缸套拉伤、活塞环断裂等故障。

齿轮箱:不平衡、轴承损坏、轴承和支承激励振动、结构共振、齿轮啮合不佳;

轴系:不平衡、联轴器不对中、轴承损坏、轴承和支承激励振动、扭振振动。

6)数据采集设备技术指标

分析频率: 1Hz~23kHz;

信号输入: ±10V(通用电压信号);±5V(ICP振动信号);

测量通道: 28通道同步采样,抗混叠滤波 (可根据需求增加通道数量);

转换精度: 24位;

动态范围: 110 dB;

数据传输: 10/100M网络端口,可直接连入监测上位机;

供 电: AC 220V,不间断电源

7)环境

适应环境温度: 0~50℃

倾斜和摇摆: 横倾 45°,纵倾 25°

相对湿度: 5%~95%耐盐雾、霉菌、油雾